Im letzten Teil unserer Beitragsreihe zum Thema Der Einstieg in die Automatisierung sprechen wir über ein wichtiges Thema: Wie wird ein Roboter sicher? Roboter sind nämlich nicht sicher, sie werden sicher gemacht. Die CE-Zertifizierung des Roboters ist ein wichtiger Part des Implementierungsprozesses, da die Sicherheit des Menschen natürlich an erster Stelle steht. Zudem darf eine Roboteranlage ohne CE-Zertifizierung gar nicht betrieben werden.

Vielleicht fragt der ein oder andere sich jetzt, ob denn der Roboter nicht schon vom Hersteller aus die CE-Zertifizierung haben muss, daher gleich mal vorweg: Ein Roboterarm alleine ist keine vollständige Maschine, denn erst durch ein Werkzeug (wie z.B. Greifer, Schweißzange oder Sauger) wird der Roboter ja erst handlungsfähig. Der Roboter bekommt also eine Aufgabe.

Die Steuerung verfügt über eine CE-Kennzeichnung, der Roboterarm an sich verfügt wenn dann nur nach der Niederspannungs- oder EMV-Richtlinie über eine CE-Zertifizierung. Der Roboter wird mit einer Einbauerklärung für die unvollständige Maschine ausgeliefert.

Der Roboterhersteller kann nicht wissen, welche Aufgabe der Roboter später mal übernimmt, wie die Sicherheitsvorkehrungen sind und ob es überhaupt welche gibt.

Erst, wenn der Konformitätsbewertungsprozess erfolgreich abgeschlossen wurde, ist die Inbetriebnahme des Robotersystems möglich.

Heute wollen wir einen kurzen Überblick darüber geben, was bei der CE-Kennzeichnung der eigenen Roboteranlage beachtet werden muss. Da dies ein recht komplexes Thema ist, geben wir nur eine Übersicht über die wichtigsten Schritte. Einige unserer Mitglieder im Deutschen Robotik Verband haben sich auf die Roboter- und Maschinensicherheit spezialisiert und sind somit die richtigen Ansprechpartner, wenn es um die CE-Kennzeichnung geht. Werfen Sie also gerne einen Blick in unser Mitgliederverzeichnis, wenn Sie auf der Suche nach einem Ansprechpartner sind.

Arbeitet man mit einem Systemintegrator oder Maschinenbauer zusammen, wird sich dieser in der Regel um die CE-Abnahme kümmern. Ansonsten kann man den Validierungsprozess entweder selbst durchführen oder einen Dienstleister engagieren, der Sie bei der Kennzeichnung unterstützt. Kümmert man sich selbst um alles, sollte man die Sicherheitsbestimmungen von Anfang an im Kopf haben, damit man schon bei der Planung und Installation der Anlage den Vorgaben gerecht wird. In jedem Fall sollte man aber einen Überblick über die relevanten Gesetzesgrundlagen und den Validierungsprozess haben.

Steigen wir also direkt ein.

1. Gesetzliche Grundlagen: Maschinenrichtlinie und Normen

Die Maschinenrichtlinie und relevante Normen bilden das Fundament für die sichere Implementierung von Robotern. Diese Vorschriften zu kennen und zu befolgen, ist nicht nur eine rechtliche Notwendigkeit, sondern auch der Schlüssel zur Vermeidung von Haftungsrisiken.

In der Maschinenrichtlinie 2006/42/EG stehen alle rechtlichen Vorgaben rund um die Konformitätserklärung. Sie gibt die grundlegenden Sicherheits- und Gesundheitsschutzanforderungen vor, denen alle in Europa in Verkehr gebrachten Maschinen entsprechen müssen.

Außerdem gibt es verschiedene Normen, die zwar an sich nicht verpflichtend sind, die aber das Gesetz konkretisieren und der Erfüllung der Richtlinie dienen. Einfach gesagt helfen die Normen bei der Erfüllung der Vorgaben, aber sie lassen beispielsweise auch Spielraum für Innovationen.

Für die Robotik sind vor allem die EN ISO 13854, die EN ISO 12100 und die EN ISO 10218 relevant.

Sobald man sich mit der Gesetzeslage vertraut gemacht hat, kann man mit der Risikobeurteilung beginnen.

2. Die Risikobeurteilung: Identifizierung und Bewertung von Risiken

Bevor ich Risiken und Gefahren beseitigen kann, muss ich erstmal wissen, welche Gefahren überhaupt von meiner Anlage ausgehen. Deshalb wird eine Risikobeurteilung durchgeführt. Diese ist gemäß der Maschinenrichtlinie gesetzlich verpflichtend, die Angaben zu den verschiedenen Arten der allgemeinen Gefährdungen sowie deren Ursprung und Folgen findet man in der EN ISO 12100.

In der Risikobeurteilung identifiziert und bewertet man alle Risiken und Gefährdungen, die von der Maschine ausgehen. Dazu gehören die Grenzen der Maschine, die örtliche Identifizierung der Gefahrenstellen und die Risikoeinschätzung. Es ist auch wichtig, dass man angibt, welche Gefährdungen es NICHT gibt, denn so kann bewiesen werden, dass man einen Rundum-Check gemacht hat.

Es empfiehlt sich, die Tabelle im Anhang von EN ISO 12100 zu nutzen, da dort sämtliche Gefährdungen aufgelistet sind. Diese Tabelle kann man als Checkliste verwenden und dann der Reihe nach alles durchgehen, damit sichergestellt wird, dass auch nichts vergessen wurde.

Wenn das erledigt ist, geht es weiter mit den Risikominderungsmaßnahmen.

3. Risikominderungsmaßnahmen

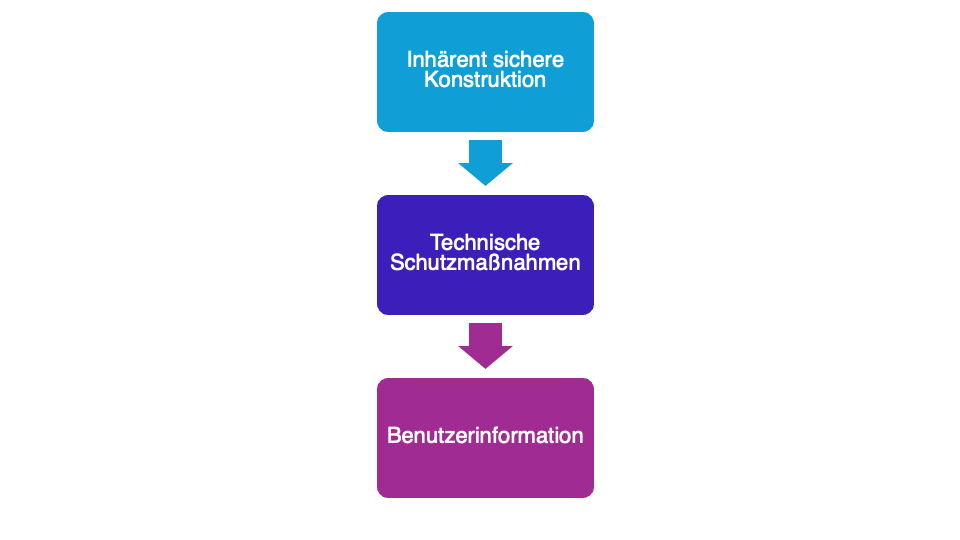

Die Risiken wurden erkannt, jetzt gilt es, sie zu mindern oder zu beseitigen. Dabei gibt es drei verschiedene, aufeinanderfolgende Stufen: Es gibt konstruktive und technische Schutzmaßnahmen, und auch die Benutzerinformation ist eine Art des Schutzes.

Bei den konstruktiven Maßnahmen, also Maßnahmen für eine sichere Konstruktion, gibt es oft nur wenig Spielraum. Hier geht es um die grundlegende Gestaltung der Anlage, wie zum Beispiel die Einhaltung von Sicherheitsabständen. Wer einen Roboter mit schneller Geschwindigkeit oder einem Schneidewerkzeug braucht, kann nicht auf einen zurückgreifen, der langsamer ist oder von dem keine Gefahr durch scharfe Kanten ausgeht, nur um die Sicherheit zu erhöhen.

Was aber gemacht werden kann, ist die Erhöhung und Einhaltung von Abständen, denn was der Roboter nicht erreichen kann, ist geschützt. Die relevanten Zahlen findet man in der EN ISO 13854. Damit stellt man sicher, dass Personen, die sich innerhalb des Schutzkreises aufhalten müssen, beispielsweise für Wartungen, nicht gequetscht werden.

Zu den technischen Schutzmaßnahmen gehören zum Beispiel Trittmatten, Schutzzäune, Lichtgitter, also einfach alles, was dafür sorgt, dass der Roboter in einem geschützten Bereich arbeitet und Mensch und Maschine voneinander geschützt sind. Auch Robotersicherheitsfunktionen wie Safety Technology gehören hier dazu.

Als Letztes kommt noch die Benutzerinformation dazu, also zum Beispiel Sicherheitsmaßnahmen in Form von Warnschildern, das Tragen von Schutzkleidung und akustischen Signalen, da oft nicht jedes Risiko durch technische und/oder konstruktive Maßnahmen beseitigt werden kann.

Das Prinzip ist Folgendes: Zuerst wird versucht, Risiken durch konstruktive Maßnahmen zu mindern oder zu beseitigen. Es wird dann geprüft, ob alle Risiken hinreichend minimiert wurden. Wenn ja, braucht man keine weiteren Schutzmaßnahmen. Wenn noch Risiken übrig sind, werden technische Schutzmaßnahmen eingesetzt, danach wird wieder geprüft, ob noch Risiken übrig sind, und diese müssen dann über die Benutzerinformation verringert oder eliminiert werden. Dann sollten alle Risiken ausreichend minimiert worden sein, ansonsten müssen weitere Maßnahmen vorgenommen werden.

Wichtig ist, dass diese Reihenfolge der Risikominderungsmaßnahmen eingehalten werden muss. Das heißt, man kann nicht einfach konstruktive und technische Maßnahmen überspringen. Man kann schließlich nicht, überspitzt gesagt, einen klassischen Industrieroboter in voller Geschwindigkeit ohne Schutzzaun Teile hin- und herbewegen lassen und nur den Mitarbeitern sagen, sie sollen Schutzkleidung tragen und aufpassen, dass sie nicht in den Arbeitsbereich des Roboters laufen.

Sind alle Risiken ausreichend gemindert, geht es an die Validierung.

4. Validierung

Nach der Implementierung aller Sicherheitsmaßnahmen folgt die kritische Phase der Validierung. Hier wird kontrolliert, ob alle Risiken auch wirklich ausreichend gemindert wurden und die Anlage sicher funktioniert. Es wird überprüft, ob noch Restrisiken bestehen, alle Ein- und Ausgänge werden geprüft und der Roboter wird im Automatikbetrieb beobachtet. Wenn dann festgestellt wird, dass alles sicher ist, bekommt der Roboter die CE-Zertifizierung und darf in Verkehr gebracht und betrieben werden. Wenn nicht, müssen noch weitere Schutzmaßnahmen ergriffen werden, und die Validierung muss erneut durchgeführt werden, solange, bis der Roboter die CE-Zertifizierung erhält.

Damit ist es nicht für immer getan: Wird ein konstruktiver Umbau vorgenommen, dann muss die CE-Zertifizierung nochmal durchgeführt werden.

Und selbstverständlich muss immer auch sichergestellt werden, dass die Mitarbeitenden sich an die Sicherheitsvorschriften halten, und Maßnahmen aus Bequemlichkeit nicht eingehalten werden.

Die CE-Zertifizierung des Roboters – Fazit

Die CE-Zertifizierung von Roboteranlagen ist ein komplexer, aber wichtiger Prozess.

Wir hoffen, dass Sie sich mit diesem Artikel einen Überblick über die notwendigen Gesetzesgrundlagen und Maßnahmen verschaffen konnten.

Wie bereits erwähnt, haben wir viele Mitglieder, die Ihnen bei der Umsetzung Ihres Sicherheitskonzepts helfen können, sei es als Berater, Gutachter oder auch Hersteller von Sicherheitslösungen. Stöbern Sie hierfür gerne in unserem Mitgliederverzeichnis.

Damit sind wir am Ende unserer Serie Der Einstieg in die Automatisierung angekommen. Wir hoffen sehr, dass Ihnen diese Beitragsreihe weiter geholfen hat und wünschen Ihnen viel Erfolg bei der Umsetzung. Wenn Sie weiter in die Robotik einsteigen und von unseren Aktivitäten profitieren wollen, werden Sie doch Mitglied bei uns! Weitere Informationen sowie den Mitgliedsantrag finden Sie hier.